Estrategias de diseño para vibraciones y resistencia al impacto en conectores de alimentación de tablas a tablas

La importancia de la estabilidad mecánica en los sistemas electrónicos modernos

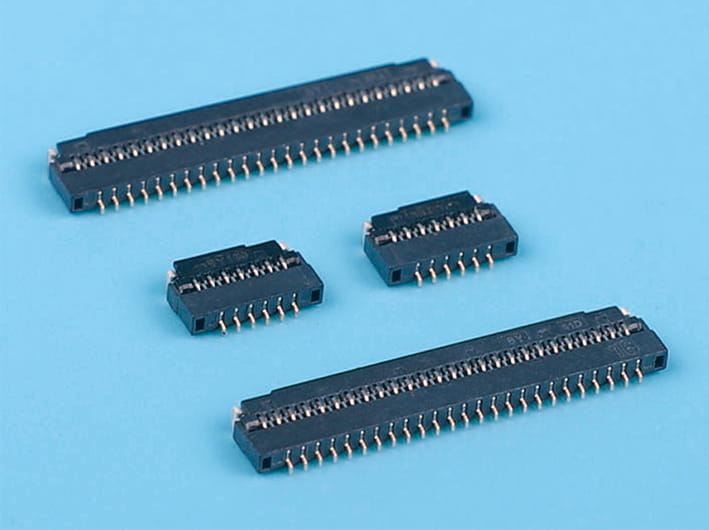

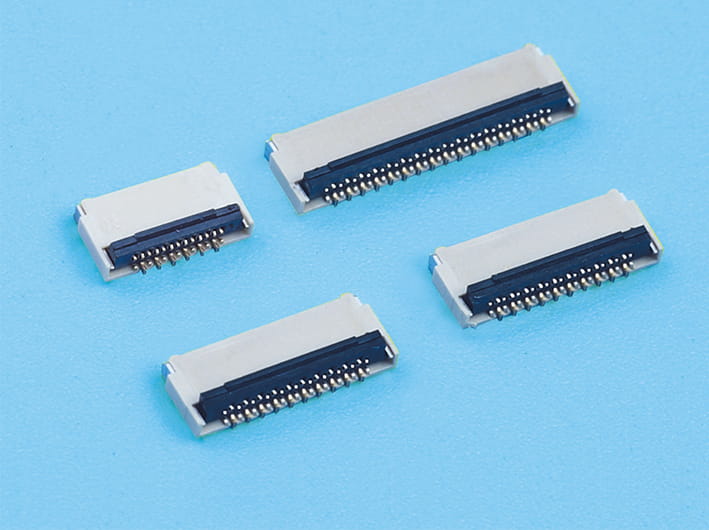

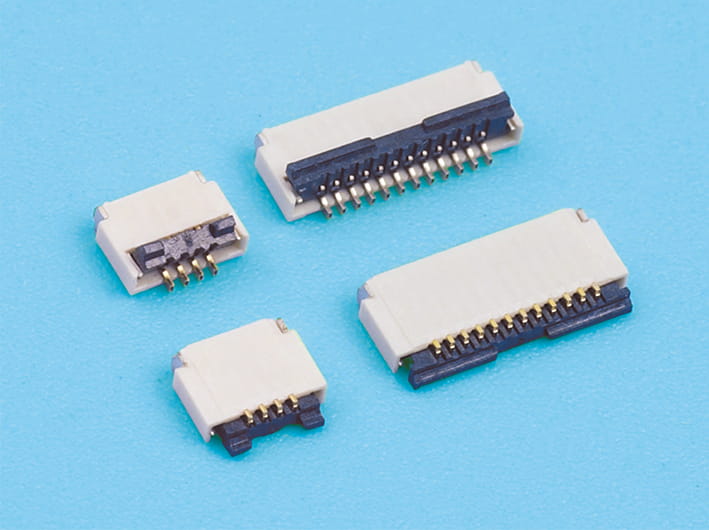

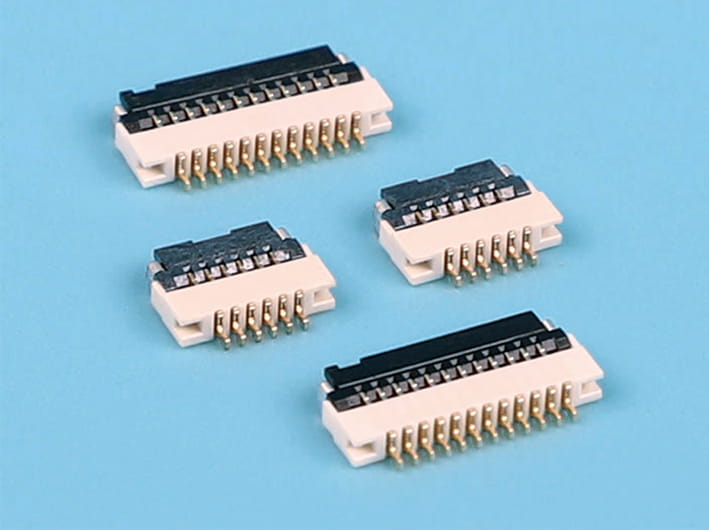

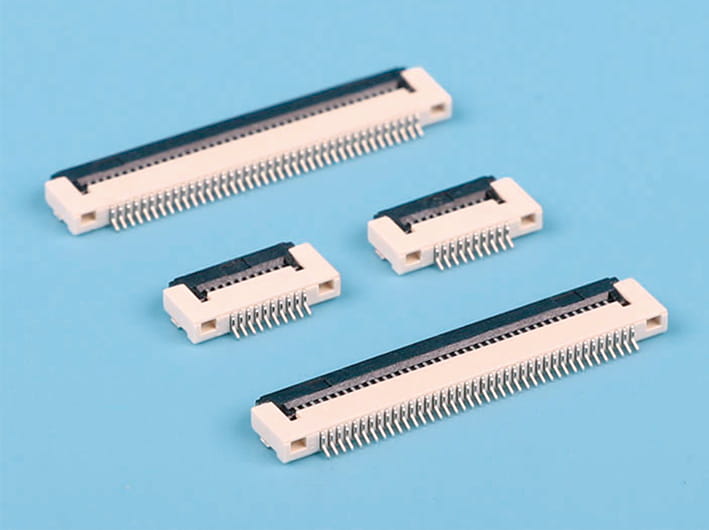

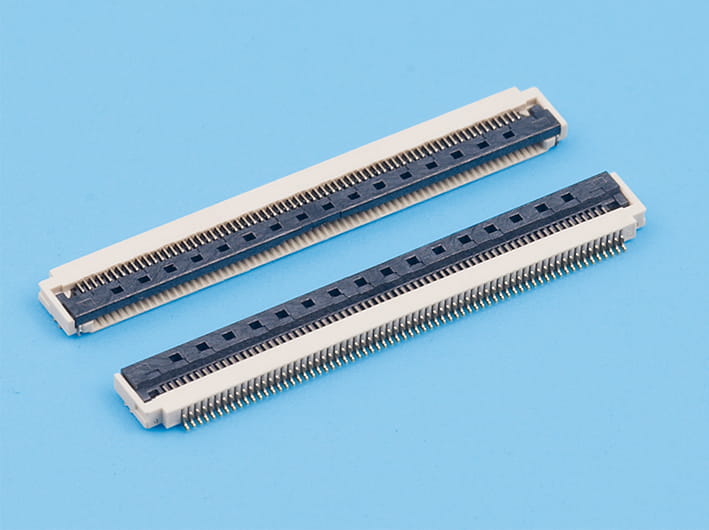

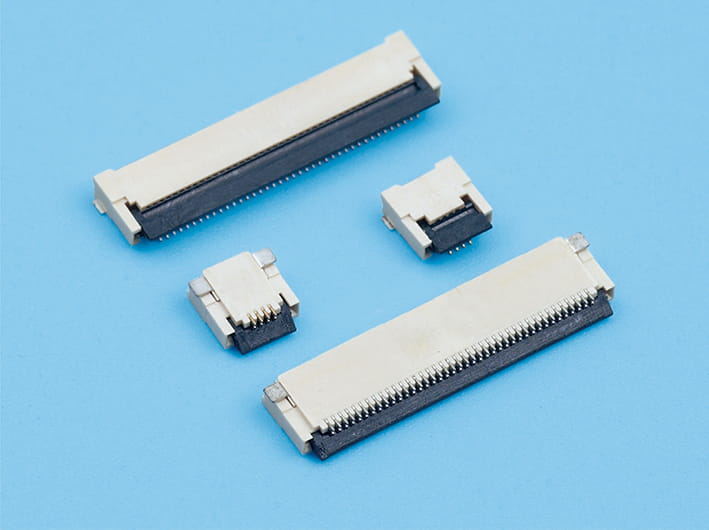

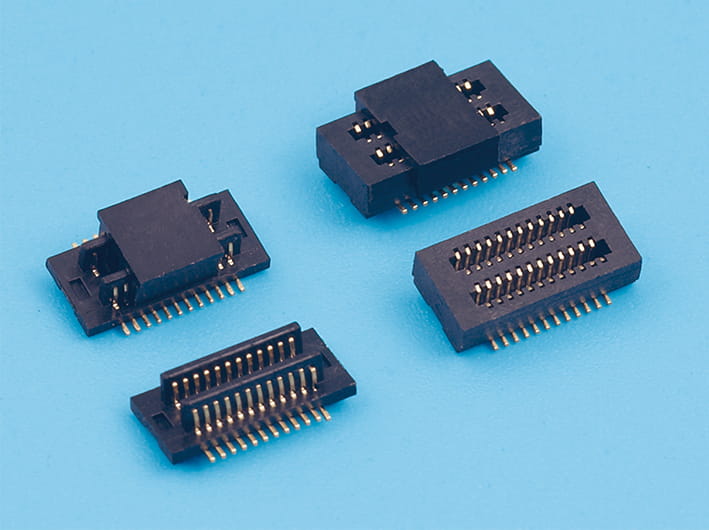

En aplicaciones de alta confiabilidad, como electrónica automotriz, sistemas de control aeroespacial, automatización industrial e infraestructura de transporte, la estabilidad mecánica es tan crucial como el rendimiento eléctrico. Mientras el Conector de alimentación de placa a placa Sirve como un puente vital para transmitir la corriente y las señales entre las placas de circuito impreso, su funcionalidad a largo plazo también depende en gran medida de su capacidad para soportar entornos físicos duros. La vibración y el shock son fuerzas particularmente dañinas que pueden comprometer la integridad de contacto, debilitar las estructuras de la vivienda y, en última instancia, causar falla del sistema. Por lo tanto, garantizar que los conectores puedan resistir estas fuerzas es fundamental en los diseños de misión crítica.

Ingeniería estructural y características de retención de contacto

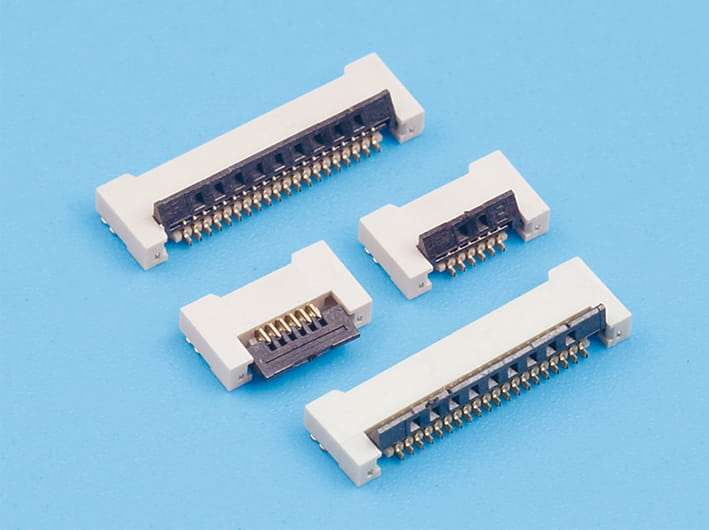

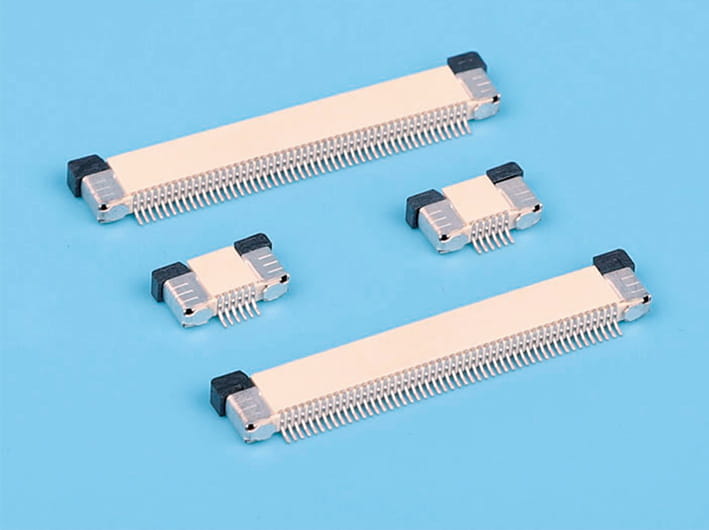

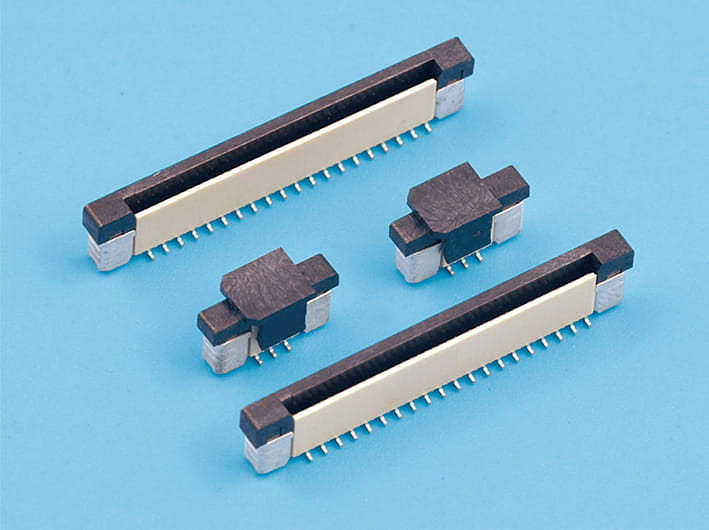

Para abordar el desafío de mantener conexiones confiables bajo movimiento continuo o impactos repentinos, la ingeniería estructural avanzada se aplica al diseño del conector. Una de las medidas es el uso de materiales de vivienda robustos, como termoplásticos a alta temperatura y compuestos reforzados, que resisten la deformación y el agrietamiento. Además, los sistemas de retención de contacto juegan un papel importante en la obtención de los pines dentro de la vivienda. Estos sistemas a menudo utilizan contactos de resorte de doble haz o cuádruple que mantienen una presión constante y ofrecen redundancia en caso de desalineación parcial. La fuerza de apareamiento mejorada y el compromiso de contacto firme evitan aún más la reducción o los micro movimiento que de otro modo podrían causar un comportamiento eléctrico intermitente.

Protocolos y estándares de prueba de choque y vibración

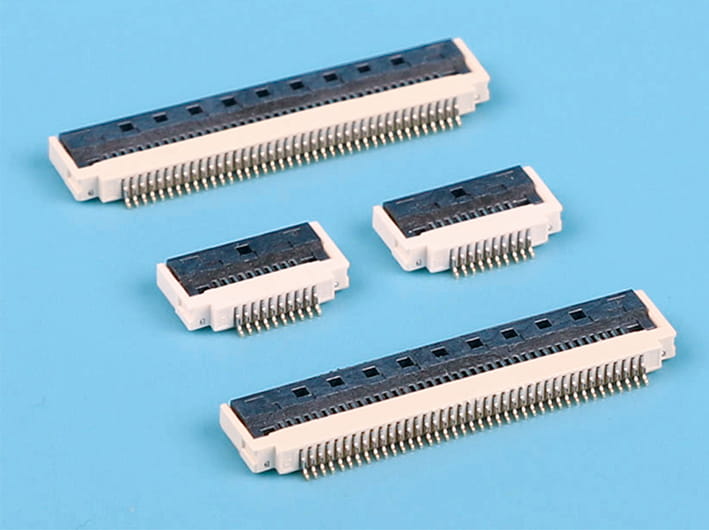

Los fabricantes sujetos conectores a nivel de tablero a rigurosas pruebas de confiabilidad mecánica que simulan condiciones de estrés del mundo real. Estos incluyen pruebas de vibración basadas en estándares como IEC 60512-6-4 o MIL-STD-202, donde el conector está expuesto a frecuencias y amplitudes variables en tres ejes. Para las pruebas de choque, los pulsos mecánicos con altas fuerzas G se aplican en duraciones cortas para replicar eventos como gotas o impactos repentinos. Durante estas pruebas, las métricas de rendimiento, como la variación de resistencia al contacto, la integridad del aislamiento y la fatiga mecánica, se controlan cuidadosamente. Un conector que cumple o excede tales estándares ofrece una mayor confianza en los entornos donde la vibración y el shock son inevitables.

Métodos de montaje y diseño de placa para reducir el estrés

Incluso el conector diseñado debe integrarse en un diseño de placa de circuito que complementa su resistencia a la vibración. Las técnicas de soldadura de montaje en la superficie o en agujeros deben garantizar un anclaje adecuado del conector para evitar aflojar con el tiempo. En muchos diseños, los sujetadores mecánicos o las cerraduras de la placa se utilizan para distribuir el estrés y mantener el conector de forma segura en su lugar. Además, el espacio y la alineación de los conectores entre las tablas apiladas están optimizados para evitar la flexión y permitir que el sistema se mueva como un cuerpo unificado bajo estrés mecánico. Los materiales de amortiguación o las juntas también se pueden aplicar alrededor de la zona del conector para absorber la energía residual del choque o la vibración.

Mejoras específicas de la aplicación para entornos resistentes

Ciertas aplicaciones exigen mejoras personalizadas o semi-custom para una mayor durabilidad. Esto puede incluir sellado adicional para la humedad y la protección del polvo, lo que también ayuda a reducir el desgaste relacionado con las partículas durante la vibración. En los ferrocarriles, los conectores a menudo están protegidos con recintos de metal para agregar rigidez y protección electromagnética. En los sistemas automotrices, los conectores pueden presentar mecanismos de bloqueo que evitan la desacuerdo incluso en condiciones de vibración severas. La adopción de estos componentes especializados asegura que los conectores puedan servir de manera confiable en millones de ciclos en entornos difíciles, lo que respalda tanto el rendimiento eléctrico como la robustez mecánica.

Confianza de ingeniería a través de confiabilidad mecánica

Si bien la eficiencia eléctrica sigue siendo un requisito central, el rendimiento mecánico de un conector de alimentación de placa a placa es igualmente vital cuando se implementa en escenarios propensos a vibraciones o de alto impacto. A través de la selección deliberada de materiales, los diseños de contacto optimizados, las pruebas rigurosas y la integración cuidadosa en los diseños de la junta, los fabricantes logran conectores que no solo transfieren la potencia de manera confiable, sino que también soportan el estrés físico de las aplicaciones del mundo real. Esta combinación de función eléctrica y resistencia mecánica asegura que los sistemas críticos sigan siendo estables, seguros y operativos en condiciones exigentes.

English

English 中文简体

中文简体 Español

Español عربى

عربى