Diseño de placa de PCB y diseño de vía para conectores BTB

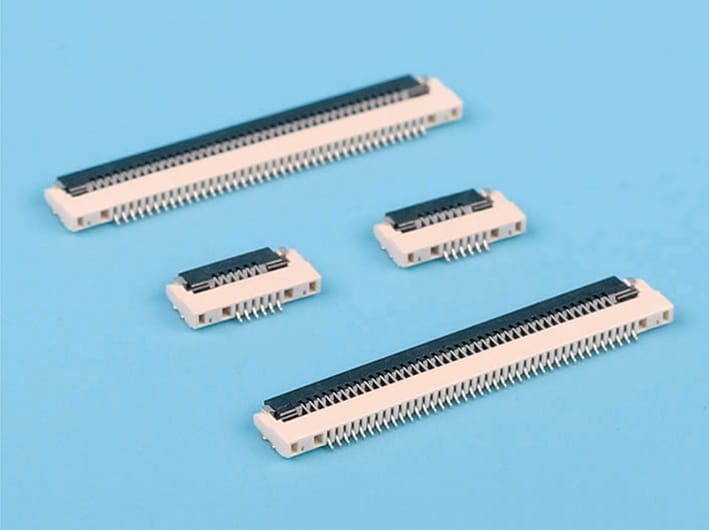

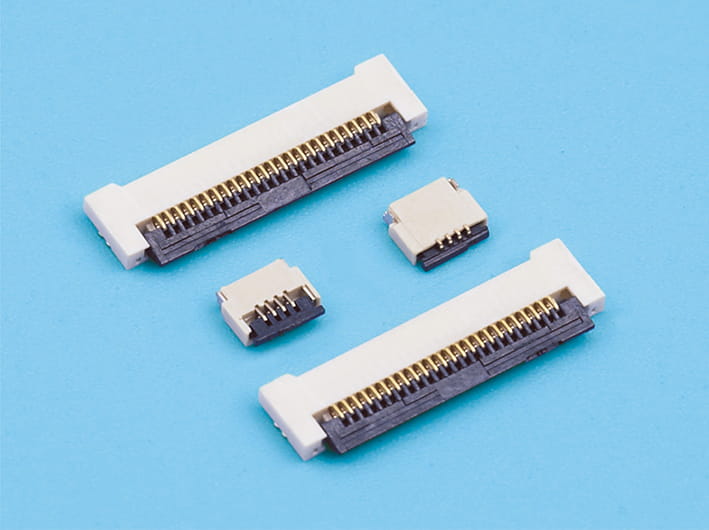

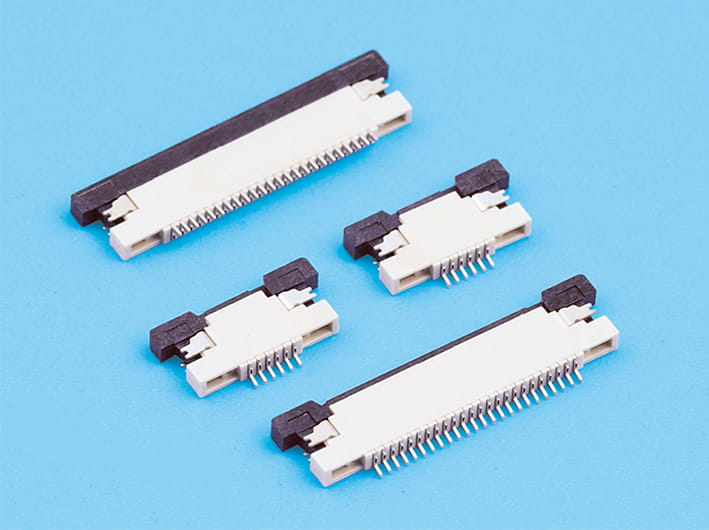

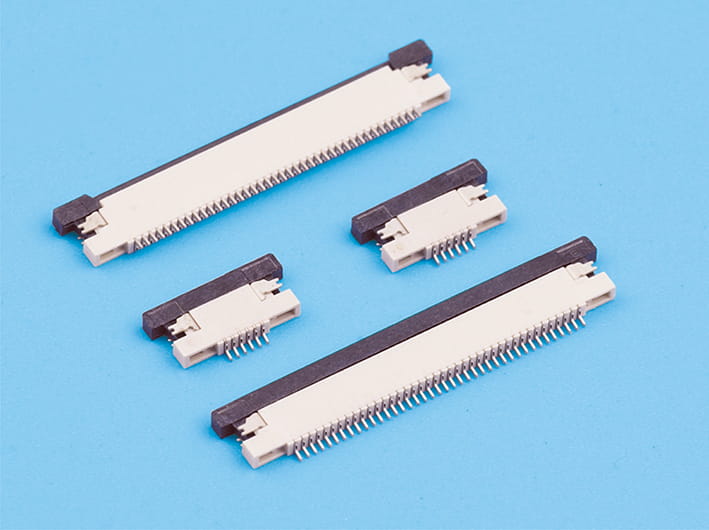

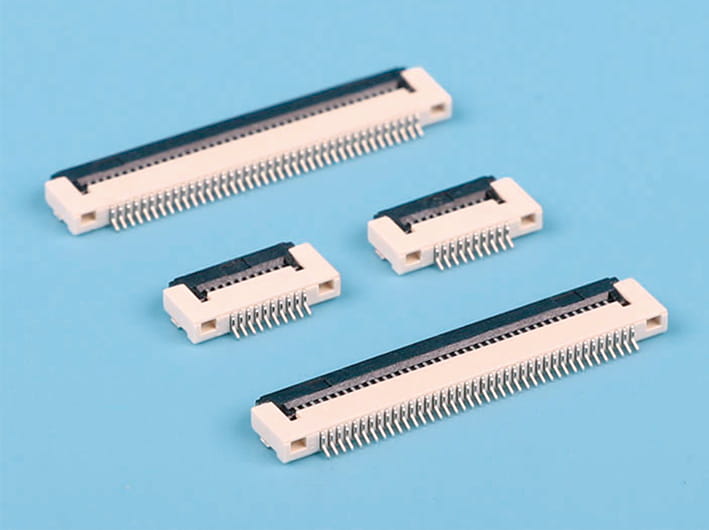

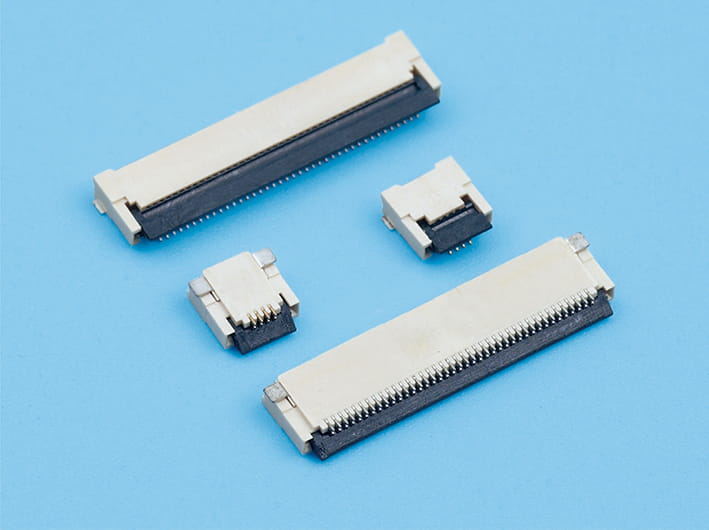

Introducción al diseño de PCB para conectores BTB

el Conector BTB desempeña un papel fundamental a la hora de proporcionar conexiones confiables de señal y alimentación de placa a placa. El diseño adecuado de la PCB es esencial para garantizar el rendimiento eléctrico, la estabilidad mecánica y la confiabilidad a largo plazo. La disposición inadecuada de las almohadillas o la colocación de las vías pueden causar fallas en las uniones de soldadura, aumento de la impedancia o problemas de tensión mecánica.

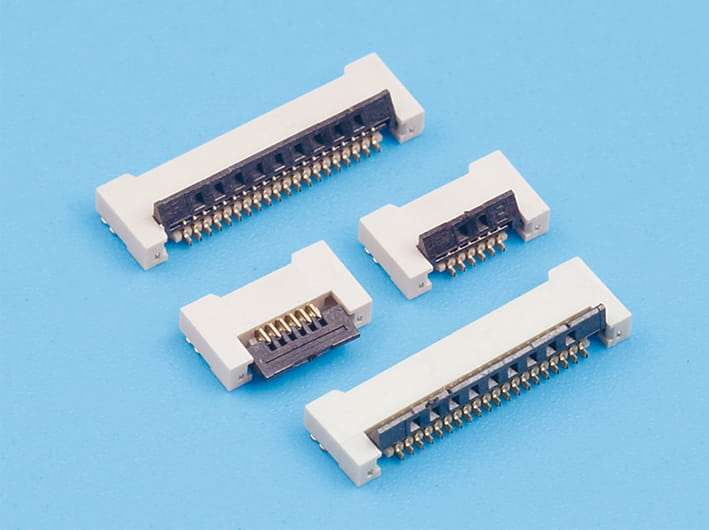

Consideraciones sobre el diseño de la plataforma

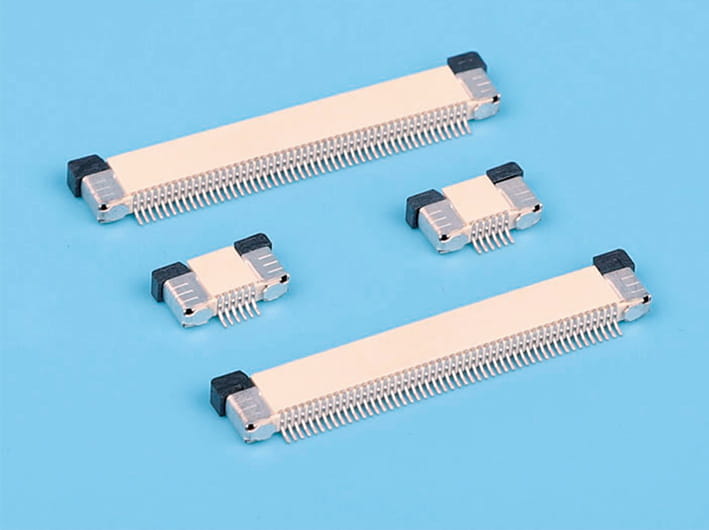

- Tamaño y forma de la almohadilla: Las dimensiones de la almohadilla deben coincidir con el tamaño del terminal del conector y, al mismo tiempo, proporcionar suficiente superficie para soldar. Las almohadillas más grandes mejoran la resistencia de la unión de soldadura, pero pueden aumentar el riesgo de puentes de soldadura, especialmente para conectores de alta densidad. A menudo se prefieren formas de almohadilla rectangulares u ovaladas para los pines de alimentación para aumentar la capacidad de transporte de corriente.

- Espaciado de almohadillas: Mantenga un espacio adecuado entre las almohadillas adyacentes para evitar cortocircuitos de soldadura y facilitar la inspección. Seguir el tono recomendado por el fabricante garantiza un montaje confiable y reduce los defectos. Para aplicaciones de alta corriente, aumentar ligeramente el espacio entre las almohadillas puede ayudar a mejorar la disipación térmica.

- elrmal Relief Pads: For through-hole or high-power connectors, thermal relief pads can improve soldering consistency by controlling heat flow. These pads allow even solder reflow while preventing excessive heat loss through large copper planes.

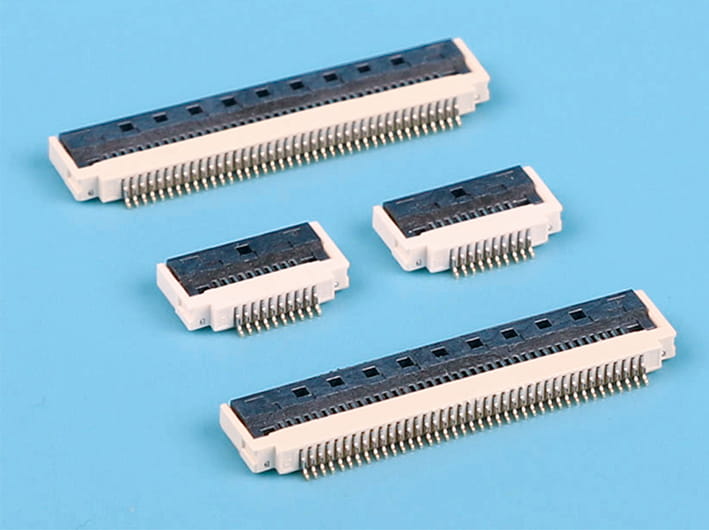

A través de consideraciones de diseño

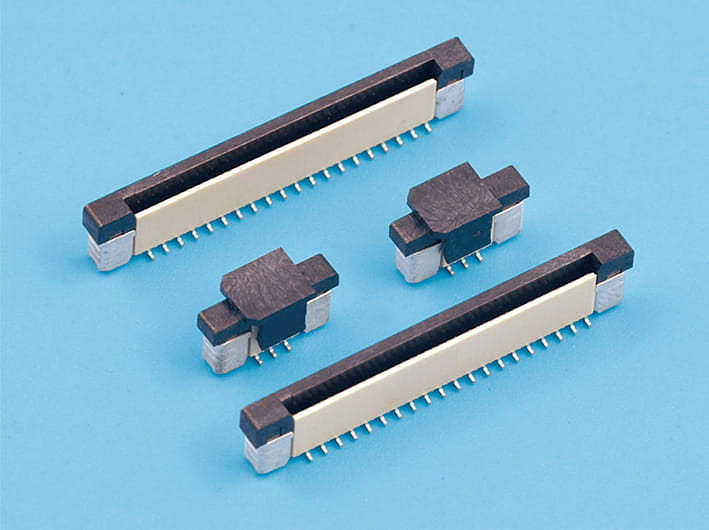

- Tamaño y tipo de vía: Las vías se pueden utilizar para conectar las capas de cobre superior e inferior o para la gestión térmica. El diámetro de la vía debe equilibrar los requisitos de transporte de corriente y la capacidad de fabricación. Las microvías pueden ser adecuadas para diseños de alta densidad, mientras que se prefieren los orificios pasantes estándar para corrientes más altas.

- Colocación de vías: Coloque las vías con cuidado para evitar interferir con las almohadillas del conector. Para los pines de alimentación, múltiples vías pueden ayudar a alejar el calor y reducir la resistencia eléctrica. Mantenga una distancia de los bordes de la almohadilla para evitar que la soldadura se absorba o se levante la almohadilla durante el reflujo.

- Técnica Via-in-Pad: en algunos diseños de alto rendimiento, colocar vías directamente en la almohadilla puede mejorar el rendimiento térmico y eléctrico. Sin embargo, el via-in-pad requiere un llenado o enchapado cuidadoso para evitar huecos de soldadura y garantizar la estabilidad mecánica.

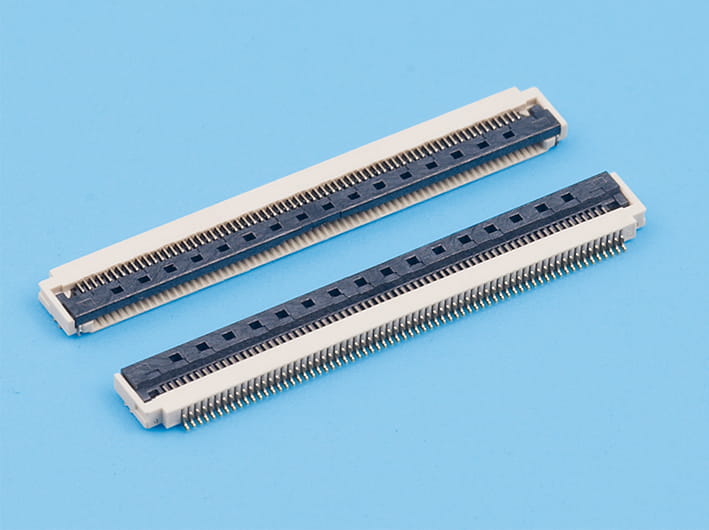

Integridad de la señal y gestión térmica

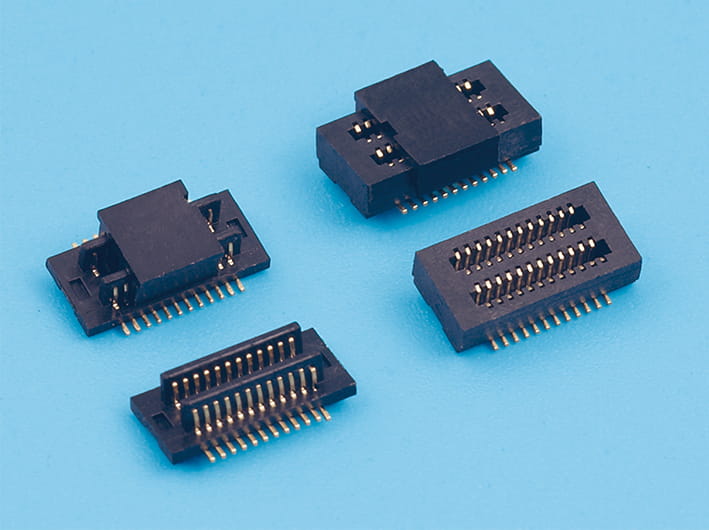

- Mantenimiento del ancho de la traza: El ancho de la traza que se conecta a las almohadillas del conector BTB debe calcularse en función de los requisitos actuales para reducir la caída de voltaje y el calentamiento resistivo. Las trazas más anchas también ayudan a reducir la inductancia y la pérdida de señal para señales de alta velocidad.

- Reducción de efectos parásitos: mantenga la almohadilla y la geometría de la vía optimizadas para reducir la capacitancia e inductancia parásitas, especialmente para conectores que manejan señales de alta frecuencia. Evite trozos innecesarios o cadenas largas que puedan introducir reflejos de señal.

- elrmal Dissipation: For connectors carrying substantial current, copper pours and multiple vias can help dissipate heat. Connect pads to internal planes to spread thermal energy and prevent hot spots that may damage the PCB or connector.

Consideraciones de fabricación y montaje

Diseño de máscara de soldadura: Aplique una máscara de soldadura entre las almohadillas para evitar puentes durante el reflujo. Para conectores BTB de alta densidad, la definición precisa de la máscara es esencial para mantener la integridad de la soldadura.

Diseño de plantilla: Asegúrese de que la apertura de la plantilla de soldadura en pasta coincida con el tamaño de la almohadilla para proporcionar suficiente volumen de soldadura sin acumulación excesiva. La deposición uniforme de la pasta es crucial para la confiabilidad de las juntas.

Soporte Mecánico: Además del diseño eléctrico, considere el soporte mecánico para el conector. Las almohadillas más grandes y las vías múltiples pueden mejorar la fuerza de retención, especialmente para conectores sujetos a ciclos de acoplamiento repetidos.

El diseño de pads y vías de PCB para conectores BTB requiere una cuidadosa consideración de los factores eléctricos, térmicos y mecánicos. El tamaño, el espaciado y la forma adecuados de las almohadillas garantizan uniones de soldadura fuertes, mientras que una colocación bien planificada mejora la capacidad de corriente y la disipación de calor. Siguiendo estos principios de diseño, los ingenieros pueden lograr conexiones placa a placa confiables, fabricables y de alto rendimiento que cumplan con los requisitos de señal y energía. La atención a estos detalles durante el diseño de PCB reduce los defectos de ensamblaje, mejora la confiabilidad a largo plazo y garantiza un rendimiento adecuado del conector.

English

English 中文简体

中文简体 Español

Español عربى

عربى