Resistencia a la vibración y resistencia estructural de los conectores de energía de la placa en entornos exigentes

Estabilidad mecánica bajo estrés vibratorio

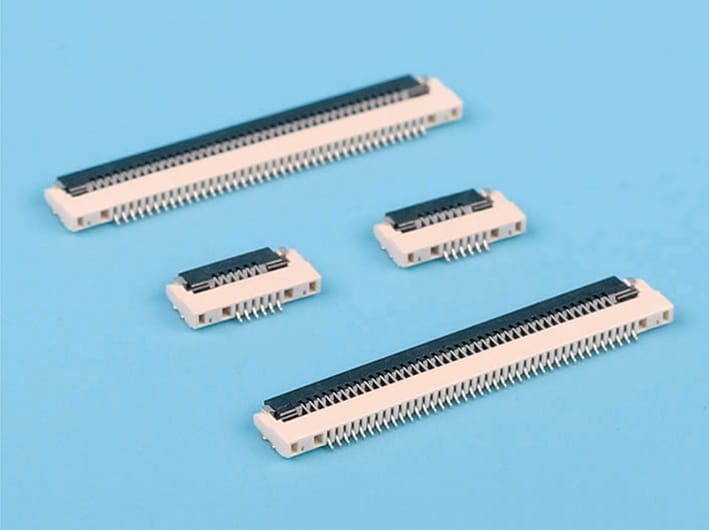

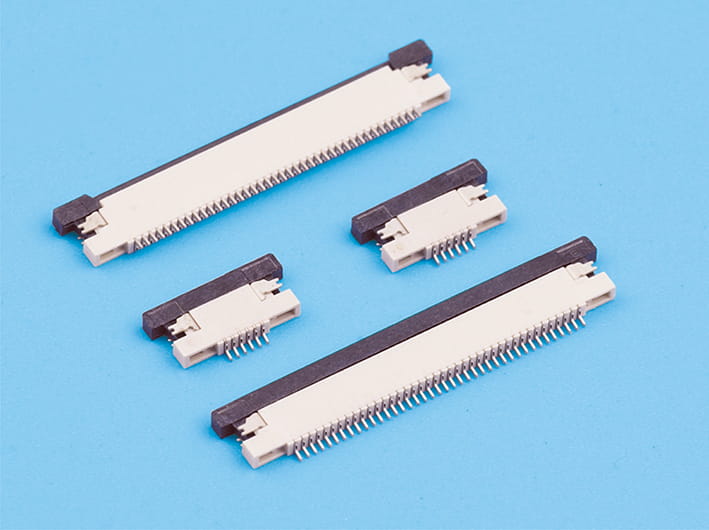

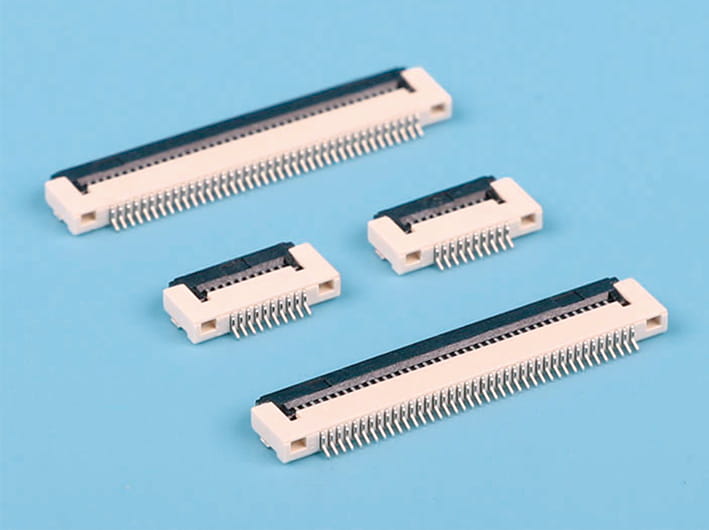

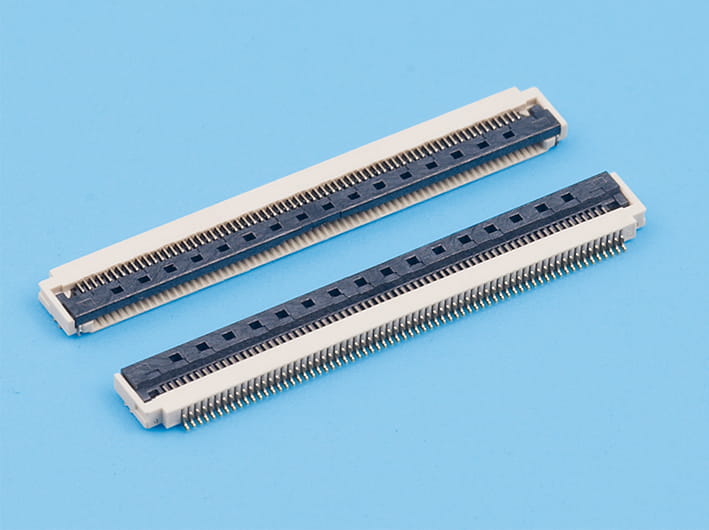

En muchas aplicaciones industriales y automotrices, los componentes electrónicos deben soportar vibraciones y choques mecánicos constantes sin comprometer el rendimiento. A Conector de alimentación de placa a placa , por diseño, sirve como un puente físico y eléctrico crítico entre dos placas de circuito impresos. Su resistencia a la vibración está directamente vinculada a la integridad mecánica de su sistema de contacto y materiales de vivienda. Los conectores de alta calidad están diseñados con características de retención robustas, como clips de bloqueo, mecanismos de enganche y vigas de contacto reforzadas que mantienen una presión de apareamiento consistente. Estas características de diseño aseguran que el conector permanezca firmemente involucrado incluso bajo ciclos de vibración prolongados, evitando la pérdida de señal o la interrupción de potencia.

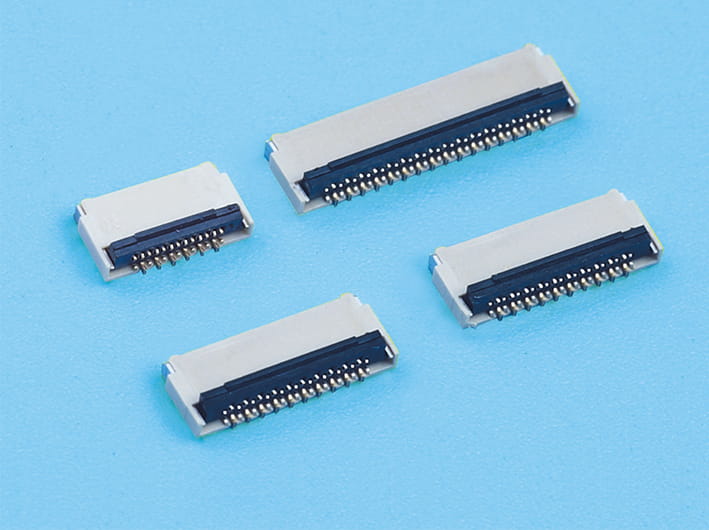

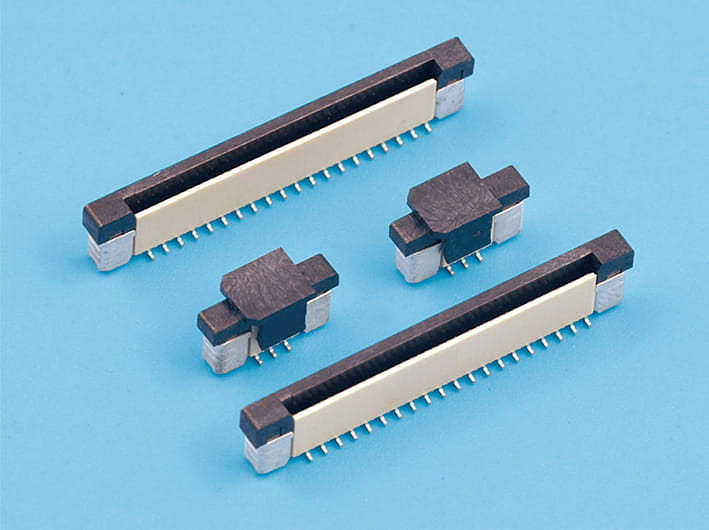

Selección de material para la durabilidad estructural

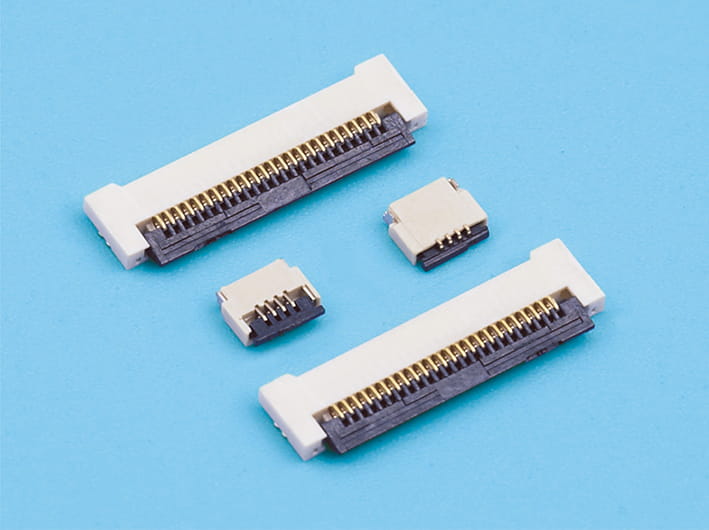

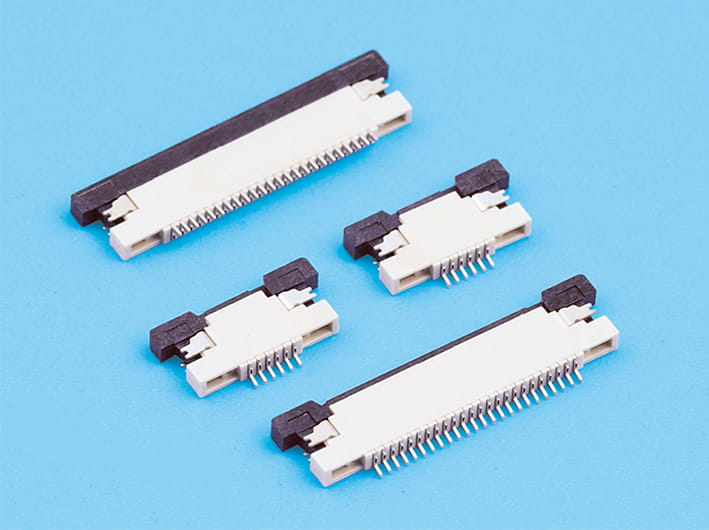

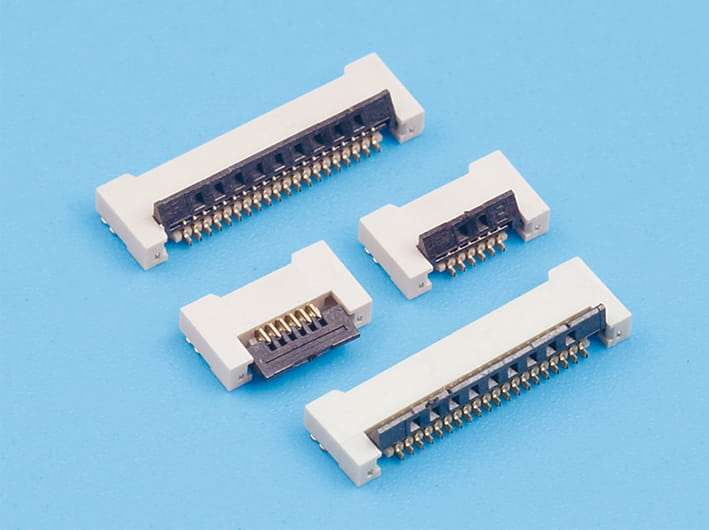

La resistencia estructural de un conector de alimentación de placa para tablas depende en gran medida de los materiales utilizados en su construcción. La mayoría de los conectores utilizan termoplásticos de alto rendimiento para la vivienda, ofreciendo una combinación de rigidez y resistencia al impacto. Los polímeros llenos de vidrio son especialmente comunes debido a sus buenas propiedades mecánicas en cargas estáticas y dinámicas. Mientras tanto, los terminales de contacto generalmente están compuestos de aleaciones de cobre de alta conductividad, chapadas en oro o estaño para garantizar una baja resistencia de contacto y una resistencia mecánica. Estos materiales se eligen para resistir el estrés mecánico repetido sin deformación, grietas o degradación eléctrica con el tiempo.

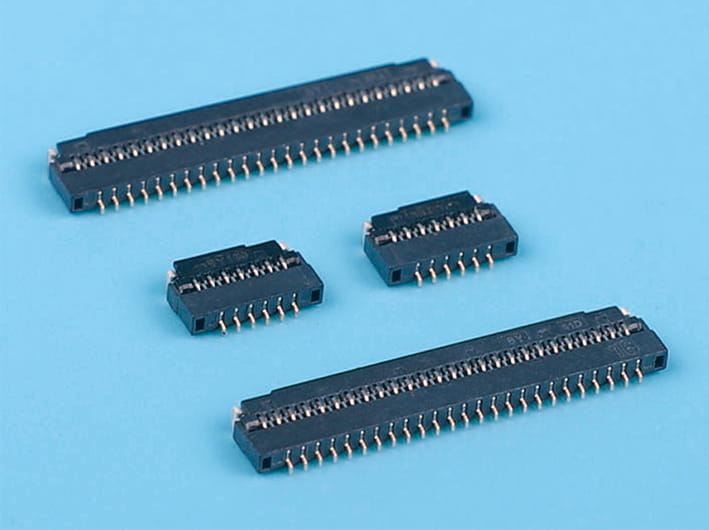

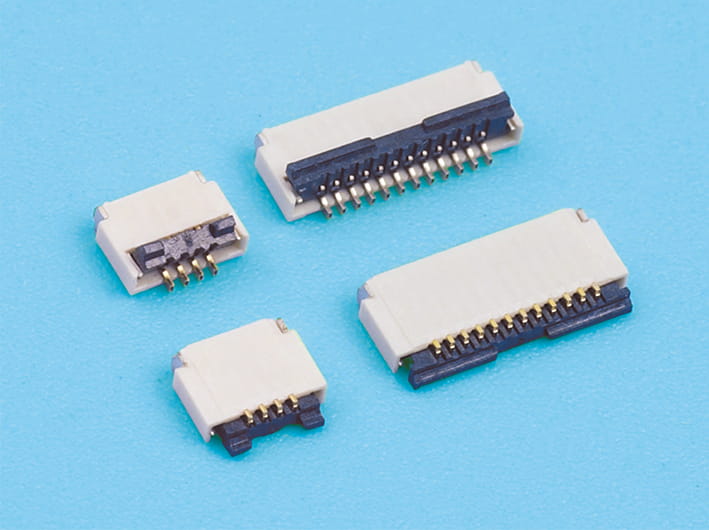

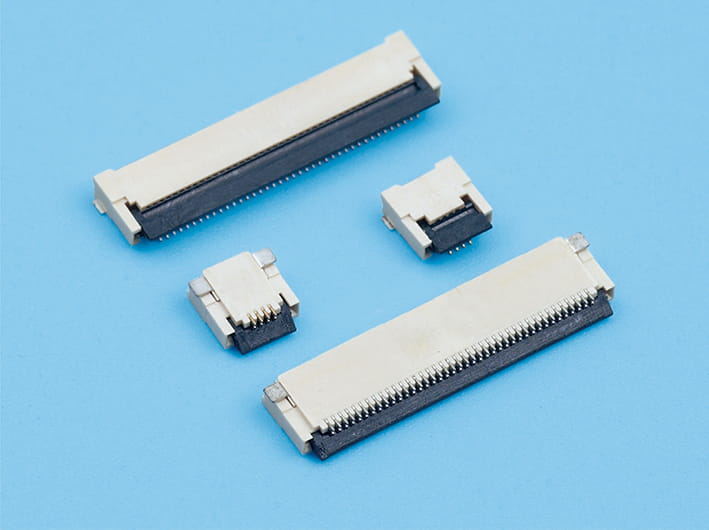

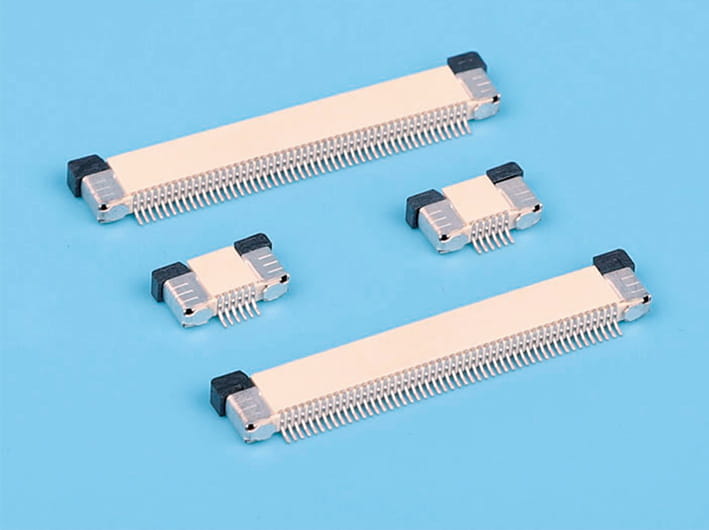

Geometría de diseño y retención de contacto

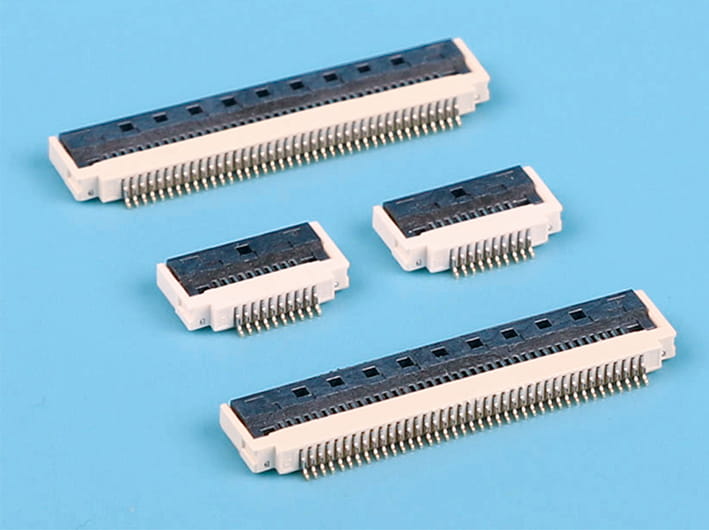

Más allá de la elección del material, la geometría estructural del conector influye significativamente en su capacidad para soportar el choque y la vibración. Los conectores con formas de contacto optimizadas, como diseños de doble haz o bifurcados, ofrecen puntos de contacto redundantes, que mejoran tanto el rendimiento eléctrico como la retención mecánica. Además, las configuraciones de pin escalonadas y las tolerancias estrechas contribuyen a un ajuste más seguro entre las piezas de apareamiento. Estas estrategias de diseño distribuyen el estrés de manera más uniforme en la interfaz del conector y reducen las posibilidades de deformación del pin o fractura de alojamiento bajo las fuerzas vibratorias.

Estándares de prueba y protocolos de calificación

Los fabricantes de conectores de alimentación de la placa para tablas generalmente someten sus productos a las rigurosas pruebas mecánicas para calificarlos para su uso en entornos propensos a vibraciones. Estas pruebas a menudo siguen estándares internacionales como IEC 60512 o EIA-364, que simulan condiciones de funcionamiento del mundo real, incluida la vibración aleatoria, el barrido sinusoidal y el choque mecánico. Durante las pruebas, se controlan los indicadores de rendimiento clave como la resistencia al contacto, la fuerza de retención y la deformación estructural. Los conectores que mantienen la continuidad eléctrica y no muestran signos de falla mecánica en condiciones de prueba se consideran adecuados para aplicaciones de alta confiabilidad, como sistemas de automatización aeroespaciales, automotrices o industriales.

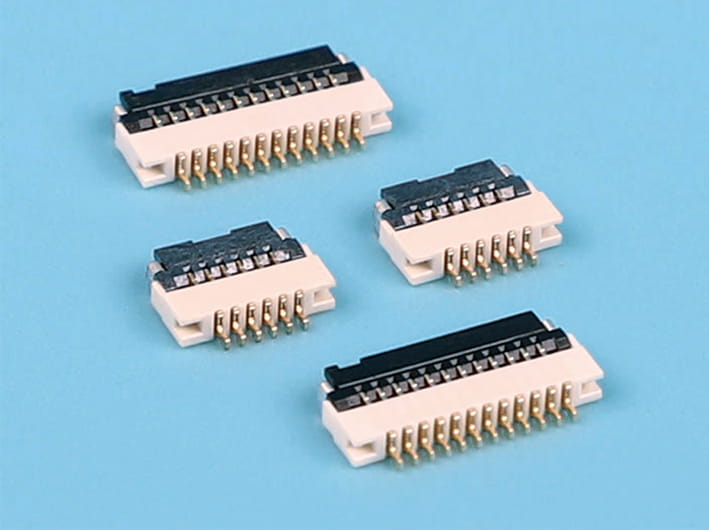

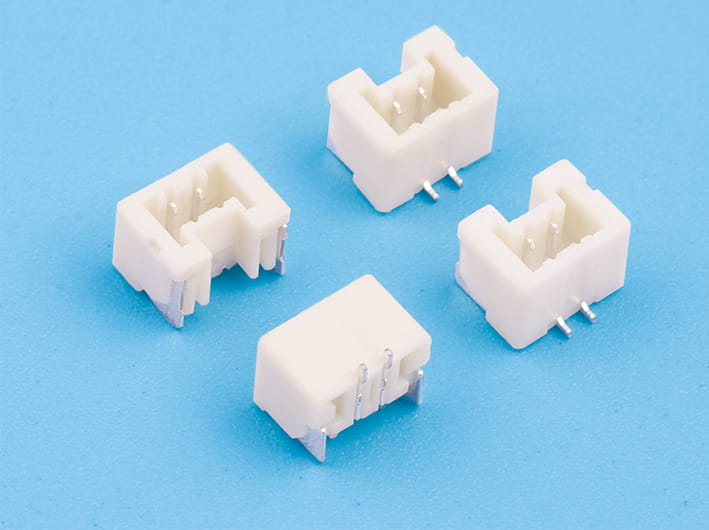

Consideraciones de soporte de montaje y PCB

Incluso un conector altamente duradero puede fallar si no se admite adecuadamente en el ensamblaje general. Para mejorar la resistencia a la vibración, es importante usar hardware de montaje y diseños de PCB que reducen la flexión y absorben el estrés mecánico. Los conectores deben montarse cerca de soportes de placa o áreas reforzadas, y en algunos casos, se pueden usar refuerzos mecánicos adicionales, como tornillos o pestañas de soldadura. La alineación adecuada durante el ensamblaje también asegura que el estrés se distribuya uniformemente y reduce el riesgo de tensión en las articulaciones o contactos de soldadura.

Rendimiento a largo plazo en condiciones duras

En ambientes de uso extendido, la combinación de vibración, fluctuaciones de temperatura y humedad puede degradar el rendimiento mecánico y eléctrico. Los conectores de alta resistencia a menudo se prueban para el ciclo térmico y la resistencia a la corrosión para garantizar que retengan su compromiso mecánico y resistencia estructural con el tiempo. Los contactos chapados en oro, por ejemplo, ofrecen una mejor resistencia a la corrosión y mantienen una menor resistencia al contacto incluso después de una exposición prolongada a estresores ambientales. El resultado es un conector que continúa funcionando de manera confiable en aplicaciones de misión crítica a pesar de la tensión mecánica en curso.

English

English 中文简体

中文简体 Español

Español عربى

عربى